Устройство, схема и принцип работы ректификационной колонны. Как сделать своими руками? Пошаговая инструкция работы на ректификационной и бражной колонне По размеру различаются

Эта пошаговая инструкция – лишь один из методов перегонки на ректификационной (РК) или бражной (БК) колонне, освоив который можно получить продукт высокой очистки. Однако для фруктовых, ягодных и зерновых дистиллятов есть технологические нюансы, без знания которых вместо ароматного напитка будет чистый спирт. У каждого типа насадок свои особенности. Используйте предложенную методику как старт по изучению работы колонн, тренируясь на сахарной браге, или заведомо понимая, что в итоге получится спирт-ректификат или близкий к нему напиток.

Начальные условия. В наличии имеется спирт-сырец – перегнанная на обычном дистилляторе (самогонном аппарате) сахарная брага и – РК или БК. В данном случае методика работы на разных типах колонн почти идентична, а отличия описаны в подходящих местах инструкции.

Схема ректификации

Схема ректификации  Пример ректификационной колонны в собранном виде с описание основных конструктивных элементов

Пример ректификационной колонны в собранном виде с описание основных конструктивных элементов Технология домашней ректификации на РК и дистилляции на БК

1. Заполнить куб спиртом-сырцом не более чем на 3/4 высоты, обязательно оставив минимум 10-12 см паровой зоны. Однако слишком мало заливать тоже нельзя, чтобы в конце процесса перегонки, когда жидкости в кубе почти не останется, ТЭНы не вынырнули (не оголились).

Крепость кубовой навалки должна быть около 40%. Эта величина связана с минимальным флегмовым числом, необходимым для достижения отбора заданной крепости. При повышении крепости кубовой навалки минимальное флегмовое число уменьшается нелинейно, достигая минимума при крепости около 45%. Поэтому если начать процесс с крепости 60%, то придется уменьшать флегмовое число вплоть до 45% крепости, а потом увеличивать его по мере дальнейшего истощения кубового остатка по спирту. То есть вначале увеличивать отбор с 60 до 45% кубовой крепости, а потом его снижать. В результате ректификация не только будет сложнее в управлении, но и займет больше времени.

2 Включить ТЭН на максимальную мощность и довести спирт-сырец до кипения. Оптимальная мощность ТЭНа для разгона – 1 кВт на 10 литров навалки, тогда время до закипания – 15 минут на каждые 10 литров навалки.

3. Незадолго до начала кипения, при температуре 75-80 °C в кубе, включить подачу воды. После начала кипения уменьшить нагрев до рабочей мощности. Если рабочая мощность пока неизвестна – снижать до уровня ниже номинальной мощности на 200-300 Вт. Отрегулировать подачу воды так, чтобы пар полностью конденсировался в дефлегматоре. Вода на выходе должна быть теплой или горячей. Колонна начала работать на себя.

4. Контролировать значения на термометрах в колонне, подождать стабилизации показаний.

5. Определить рабочую мощность колонны. Для этого после стабилизации температур проверить давление в кубе. Понадобится манометр до 6000 Па (0,06 кг/ кв. см, 400 мм. вод. ст.), или U-образный дифманометр, подойдет и манометр от тонометра (если ничего другого не найдется).

Если давление стабильно и не растет, добавить мощность нагрева на 50-100 Вт. Давление в кубе должно подняться и через 5-10 минут стабилизироваться на новой величине. Повторять эту операцию до тех пор, пока давление не перестанет стабилизироваться и будет постоянно расти, например, по прошествии 20 минут рост продолжается. Запомнить текущие показания – это мощность захлеба.

Если имеется 50 мм колонна и насадка СПН 3,5, то последнее не растущее давление (в мм. водяного столба) будет примерно равно 20% высоты колонны в миллиметрах. Если же давление составит 30-40% от высоты колонны – это значит, что флегма зависла, и дальше идет процесс захлеба. При менее плотной насадке с меньшей удерживающей способностью мощность захлеба будет выше.

Если манометра нет, ориентируются на звуки колонны – при захлебе колонна может начать раскачиваться, слышится бульканье, повышенный шум, также возможны спонтанные выбросы спирта через трубку связи с атмосферой или в холодильник при отборе по пару. В первый раз без опыта определить захлеб колонны сложно, но возможно.

После определения мощности захлеба выключить нагрев и подождать несколько минут, чтобы флегма стекла в куб. Включить нагрев на мощности на 10% меньшей, чем захлебная. Дождаться стабилизации температур и давления в кубе. Если все в порядке, то это и будет рабочая мощность колонны.

Если рабочая мощность намного ниже номинальной, это значит, что насадка или опорные элементы насадки неправильно упакованы в колонну: слишком переуплотнена насадка, возможно путанка, есть очаги концентрации флегмы, где пар ее останавливает, затапливая колонну. В таком случае нужно разобрать колонну, пересыпать насадку, расправить путанку, затем собирать заново и повторить процесс настройки.

Рабочую мощность колонны определяют один раз. В дальнейшем полученное значение используют постоянно, изредка внося коррективы.

При правильно подобранной рабочей мощности давление в кубе будет каждый раз одинаковым. Оно не зависит от диаметра колонны и обычно составляет для насадки СПН 3,5 – 150-200 мм вод. ст. на каждый метр высоты насадки, для СПН 4 – 250-300 мм вод. ст., для других насадок значение будет иным.

При поиске рабочей мощности также можно ориентироваться на следующие практические данные: для травленной семигранной СПН 3,5 рабочая мощность в Ватт ориентировочно равна 0,85-0,9 от площади поперечного сечения трубы в миллиметрах. Если используется СПН 4, коэффициент возрастает до 1,05-1,1. Для менее плотных насадок коэффициент будет больше.

6. После стабилизации на рабочей мощности дать колонне поработать на себя в течении 40-60 минут.

7. Установить отбор «голов» на скорости 50 мл/час для 40 мм колонны, для 50 мм – 70 мл/час, для 60 мм – 100 мл/час, для 63 мм – 120 мл/час. При условии, что используется СПН.

Время отбора «голов» определяют, исходя из объема навалки: 12 минут (0.2 часа) на каждый литр 40% спирта-сырца. Нужно помнить, что это не дистилляция на обычном аппарате со змеевиком – в колоннах происходит разделение на фракции и последовательный их вывод в отбор в концентрированном виде.

Рекомендации типа 3-5% от абсолютного спирта – усредненные значения, но их никто не отменял, а точный контроль окончания отбора «голов» делают, ориентируясь по запаху выхода. Следует помнить, что время и скорость отбора «голов» — величины не связанные. Если отбирать «головы» со скоростью вдвое большей, они просто получатся в менее концентрированном виде.

Общий принцип: при отборе любой фракции нельзя забирать из колонны больше, чем поступает в зону отбора. Это предотвратит нарушение разделения фракций по высоте колонны.

8. Изменение скорости отбора осуществляется только с помощью регулировки подачи воды в дефлегматор для колонн с отбором по пару выше дефлегматора. Если колонна с жидкостным отбором, то просто краном отбора.

Мощность нагрева всегда должна быть неизменной, это обеспечивает стабильность количества подаваемого в колонну пара и работы колонны в целом.

9. Отобрать подголовники – это спирт второго сорта, слегка загрязненный головными фракциями. Его количество равно 1-2 объемам спирта, удерживаемых насадкой в колонне (150-500 мл). По сути делается промывка насадки от остатков «голов» и накопившихся в колонне промежуточных фракций. Для этого отбор устанавливают на уровне 1/3 от номинального (порядка 500 мл/час). Спирт второго сорта годится для повторной перегонки.

10. Перейти к отбору «тела»: установить начальную скорость отбора равную номинальной или немного выше. Номинальная скорость (мл/час) численно примерно равна рабочей мощности нагрева (в Вт). Например, если рабочая мощность 1800 Вт, то и начальная скорость отбора «тела» 1800 мл в час. К концу отбора мощность снижают до 600 мл/час,

11. Контролировать процесс по показаниям термометров и давлению в кубе. Существует несколько методов. Простейший – ориентироваться по разнице температур между нижним (20 см от низа насадки) и средним (на половине или 2/3 высоты колонны) термометрами. После начала отбора «тела» разница этих показаний не должна изменяться больше чем на 0,3 градуса. Как только разница увеличится более чем на принятую величину – нужно снизить скорость отбора на 70-100 мл.

Особые случаи: если есть только один термометр, действовать точно так же, ориентируясь на изменение его показаний. Для нижнего – изменение на 0,3 градуса, для верхнего – 0,1 градус. Это менее точный метод, так как он чувствителен к перепадам атмосферного давления.

Если термометров в колонне нет вообще, ориентируются на изменение температуры в кубе – снижают отбор на 6-10% после повышения температуры в кубе на каждый градус. Это неплохой метод, который позволяет идти на опережение залетов в колонне по температуре.

12. После отбора половины «тела» все чаще и чаще приходится уменьшать скорость отбора. Когда температура в кубе поднимается выше 90 °C, сивуха и другие промежуточные примеси покидают куб и накапливаются в насадке. Для более четкого их отсечения можно перед уменьшением отбора дать колонне поработать на себя в течении нескольких минут, затем возобновить отбор после того как разница температур вернется на прежний уровень, естественно, уменьшив скорость отбора. Это позволит более четко отсечь «хвосты» за счет создания спиртового буфера в зоне отбора.

13. Когда отбор снижается в 2-2,5 раза по отношению к начальному, температура регулярно покидает рабочий диапазон, при этом температура в кубе составляет 92-93 °C. Это сигналы для БК о том, что пора переходить к отбору «хвостов». На РК за счет большей удерживающей способности, при навалке меньше 20 объемов насадки, отбор можно продолжать до 94-95 °C, но зачастую процесс прекращают, сохранив время и нервы.

Поменять тару, установить скорость отбора примерно в половину или 2/3 от номинальной. Хоть это и «хвосты», но нужно постараться взять минимум примесей. Отбирать до 98 °C в кубе. «Хвосты» подходят для второй перегонки.

14. Промыть колонну. После отбора «хвостов» дать колонне поработать на себя 20-30 минут, за это время вверху соберутся остатки спирта, затем отключить нагрев. Спирт, стекая вниз, промоет насадку.

Также периодически нужно пропаривать насадку, убирая остатки сивушных масел. Это можно сделать, выгнав спирт-сырец «досуха», затем на приличной скорости продолжать отбор, пока не пойдет дистиллят без запаха. Второй метод – залить в куб чистую воду и пропарить колонну.

Домашняя ректификационная колонна — аппарат технически более сложный, чем классический дистиллятор с сухопарником. Как и с любая бытовая техника сложнее кастрюли, колонна поставляется в комплекте с инструкцией по работе с ней. Мало просто (рекомендуем выбрать аппарат марки ), нужно еще научиться правильно с ним работать. Как самому гнать спирт с ректификационной колонны? На самом деле, все не так сложно.

Подготовка к процессу

Любой самогон начинается с . Еще варианты — перегонка вина или пива. Сделали все по технологии, отбродило, отфильтровано и готово к дальнейшим манипуляциям. Перегонка самогона ректификационной колонной по сути своей мало отличается от перегонки на любом другом аппарате: везде происходит процесс дистилляции (испарения жидкости с последующей конденсацией). Только в колонне процесс испарения-конденсации происходит многократно и одновременно по всей высоте колонны — а это уже ректификация. Как правило, брагу сразу в режиме ректификации не перегоняют. Сначала получают спирт-сырец в режиме обычной дистилляции (колонна и такое умеет). А вот затем уже сырец подвергается ректификации. Почему так? Потому что брага способна очень быстро “забить” насадку, что сделает процесс очистки невозможным.

К любой ректификационной колонне прилагается инструкция. В зависимости от типа и конструкции колонны предписания по технологии могут отличаться. Однако общими предварительными манипуляциями можно считать:

- сборку колонны;

- заполнение перегонного куба брагой (другой спиртосодержащей жидкостью) на 2/3 объема (максимум на 3/4). Оставшееся пространство необходимо для предотвращения заброса кипящей браги в колонну;

- прогрев колонны в режиме работы “на себя” около 15-20 минут;

Важно помнить, что система инерционная, поэтому регулировка охлаждения должна происходить медленно. В бражной колонне это еще более ярко выражено, там малейшие повороты крана подачи воды довольно существенно меняют температуру в колонне.

Прогрев колонны

- Колонна собрана и сырец в кубе быстро нагревается (подогрев включен на полную мощность).

- Недалеко от точки кипения жидкости в перегонном кубе температура в колонне резко возрастет. Следите за показаниями термометра колонны! Нагрев убавляется до минимума, а охлаждение слегка добавляется. Кран отбора перекрыт, колонна в таком режиме минут 15-20 работает “на себя”.

- Через трубку атмосферы в самом начале выходит воздух со слабым звуком, это норма. Жидкость через нее не выбрасывается.

- В процессе прогрева колонны необходимо отрегулировать температуру таким образом (нагрев перегонного куба, охлаждение), чтобы “ничто никуда не капало”. Флегма как бы “зависает” в колонне, и начинается процесс тепломассообмена. Колонна при этом может издавать незначительный шум.

Процесс перегонки

Колонна прогрета, начался процесс тепломассообмена. Начинаем разбираться, как гнать самогон ректификационной колонной.

- Наименьшую температуру кипения имеют головные фракции, они первыми стремятся покинуть колонну. Кран отбора открывают так, чтобы скорость отбора была не выше одной капли в секунду. Отбор заканчивается, когда запах продукта перестает быть резким и неприятным.

- Когда головы отобраны, можно добавить нагрев и слегка добавить охлаждение. Но внимательно следите за термометром на колонне: температура должна быть в районе 77°С. Она может незначительно “прыгать” в узком диапазоне, главное, чтобы она оставалась стабильной.

- Ближе к “хвостам” температура в колонне начнет повышаться. В этот момент необходимо сменить приемную емкость.

Цель статьи – разобрать теоретические и некоторые практические аспекты работы домашней ректификационной колонны, нацеленной на получение этилового спирта, а также развеять самые распространенные в Интернете мифы и разъяснить моменты, о которых «умалчивают» продавцы оборудования.

Ректификация спирта – разделение многокомпонентной спиртосодержащей смеси на чистые фракции (этиловый и метиловый спирты, воду, сивушные масла, альдегиды и другие), имеющие разную температуру кипения, путем многократного испарения жидкости и конденсации пара на контактных устройствах (тарелках или насадках) в специальных противоточных башенных аппаратах.

С физической точки зрения ректификация возможна, поскольку изначально концентрация отдельных компонентов смеси в паровой и жидкой фазах отличается, но система стремится к равновесию – одинаковому давлению, температуре и концентрации всех веществ в каждой фазе. При контакте с жидкостью пар обогащается легколетучими (низкокипящими) компонентами, в свою очередь, жидкость – труднолетучими (высококипящими). Одновременно с обогащением происходит обмен теплом.

Принципиальная схема

Принципиальная схема Момент контакта (взаимодействия потоков) пара и жидкости называется процессом тепломассообмена.

Благодаря разной направленности движений (пар поднимается вверх, а жидкость стекает вниз), после достижения системой равновесия в верхней части ректификационной колонны можно по отдельности отобрать практически чистые компоненты, входившие в состав смеси. Сначала выходят вещества с более низкой температурой кипения (альдегиды, эфиры и спирты), потом – с высокой (сивушные масла).

Состояние равновесия. Появляется на самой границе разделения фаз. Достигается только при одновременном соблюдении двух условий:

- Равное давление каждого отдельно взятого компонента смеси.

- Температура и концентрация веществ в обеих фазах (паровой и жидкой) одинакова.

Чем чаще система приходит в равновесие, тем эффективнее тепломасообмен и разделение смеси на отдельные составляющие.

Разница между дистилляцией и ректификацией

Как видно на графике, из 10% спиртового раствора (браги) можно получить самогон 40%, а при второй перегонке этой смеси выйдет 60-градусный дистиллят, при третьей – 70%. Возможны следующие интервалы: 10-40; 40-60; 60-70; 70-75 и так далее до максимума – 96%.

Теоретически, чтобы получить чистый спирт, требуется 9-10 последовательных дистилляций на самогонном аппарате. На практике перегонять спиртосодержащие жидкости концентрацией выше 20-30% взрывоопасно, к тому же из-за больших затрат энергии и времени экономически невыгодно.

С этой точки зрения, ректификация спирта – это минимум 9-10 одновременных, ступенчатых дистилляций, которые происходят на разных контактных элементах колонны (насадках или тарелках) по всей высоте.

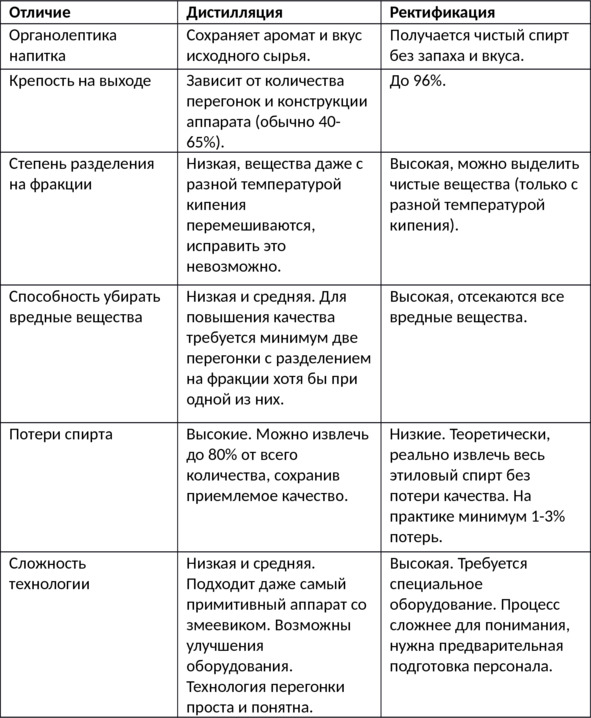

| Отличие | Дистилляция | Ректификация |

| Органолептика напитка | Сохраняет аромат и вкус исходного сырья. | Получается чистый спирт без запаха и вкуса (проблема имеет решение). |

| Крепость на выходе | Зависит от количества перегонок и конструкции аппарата (обычно 40-65%). | До 96%. |

| Степень разделения на фракции | Низкая, вещества даже с разной температурой кипения перемешиваются, исправить это невозможно. | Высокая, можно выделить чистые вещества (только с разной температурой кипения). |

| Способность убрать вредные вещества | Низкая или средняя. Для повышения качества требуется минимум две перегонки с разделением на фракции хотя бы при одной из них. | Высокая, при правильном подходе отсекаются все вредные вещества. |

| Потери спирта | Высокие. Даже при правильном подходе можно извлечь до 80% от всего количества, сохранив приемлемое качество. | Низкие. Теоретически, реально извлечь весь этиловый спирт без потери качества. На практике минимум 1-3% потерь. |

| Сложность технологии для реализации в домашних условиях | Низкая и средняя. Подходит даже самый примитивный аппарат со змеевиком. Возможны улучшения оборудования. Технология перегонки проста и понятна. Самогонный аппарат обычно не занимает много места в рабочем состоянии. | Высокая. Требуется специальное оборудование, изготовить которое без знаний и опыта невозможно. Процесс сложнее для понимания, нужна предварительная хотя бы теоретическая подготовка. Колонна занимает больше места (особенно по высоте). |

| Опасность (в сравнении друг с другом), оба процесса пожаро- и взрывоопасны. | Благодаря простоте самогонного аппарата дистилляция несколько безопаснее (субъективное мнение автора статьи). | Из-за сложного оборудования, при работе с которым существует риск допустить больше ошибок, ректификация опаснее. |

Работа ректификационной колонны

Ректификационная колонна – устройство, предназначенное для разделения многокомпонентной жидкой смеси на отдельные фракции по температуре кипения. Представляет собой цилиндр постоянного или переменного сечения, внутри которого находятся контактные элементы – тарелки или насадки.

Также почти каждая колонна имеет вспомогательные узлы для подвода исходной смеси (спирта-сырца), контроля процесса ректификации (термометры, автоматика) и отбора дистиллята – модуль, в котором конденсируется, а затем принимается наружу извлеченный из системы пар определенного вещества.

Одна из самых распространенных домашних конструкции

Одна из самых распространенных домашних конструкции Спирт-сырец – продукт перегонки браги методом классической дистилляции, который можно «заливать» в ректификационную колонну. Фактически это самогон крепостью 35-45 градусов.

Флегма – сконденсировавшийся в дефлегматоре пар, стекающий по стенкам колонны вниз.

Флегмовое число – отношение количества флегмы к массе отбираемого дистиллята. В спиртовой ректификационной колонне находятся три потока: пар, флегма и дистиллят (конечная цель). В начале процесса дистиллят не отбирают, чтобы в колонне появилась достаточно флегмы для тепломассообмена. Потом часть паров спирта конденсируют и отбирают из колонны, а оставшиеся спиртовые пары и дальше создают поток флегмы, обеспечивая нормальную работу.

Для работы большинства установок флегмовое число должно быть не меньше 3, то есть 25% дистиллята отбирают, остальной – нужен в колонне для орошения контактных элементов. Общее правило: чем медленнее отбирать спирт, тем выше качество.

Контактные устройства ректификационной колонны (тарелки и насадки)

Отвечают за многократное и одновременное разделение смеси на жидкость и пар с последующей конденсацией пара в жидкость – достижение в колонне состояния равновесия. При прочих равных условиях, чем больше в конструкции контактных устройств, тем эффективнее ректификация в плане очистки спирта, поскольку увеличивается поверхность взаимодействия фаз, что интенсифицирует весь тепломасообмен.

Теоретическая тарелка – один цикл выхода из равновесного состояния с повторным его достижением. Для получения качественного спирта требуется минимум 25-30 теоретических тарелок.

Физическая тарелка – реально работающее устройство. Пар проходит сквозь слой жидкости в тарелке в виде множества пузырьков, создающих обширную поверхность контакта. В классической конструкции физическая тарелка обеспечивает примерно половину условий для достижения одного равновесного состояния. Следовательно, для нормальной работы ректификационной колонны требуется в два раза больше физических тарелок, чем теоретических (расчетных) минимум – 50-60 штук.

Насадки. Зачастую тарелки ставят только на промышленные установки. В лабораторных и домашних ректификационных колоннах в качестве контактных элементов используются насадки – скрученная специальным образом медная (либо стальная) проволока или сетки для мытья посуды. В этом случае флегма стекает тонкой струйкой по всей поверхности насадки, обеспечивая максимальную площадь контакта с паром.

Насадки из мочалок самые практичные

Насадки из мочалок самые практичные Конструкций очень много. Недостаток самодельных проволочных насадок – возможная порча материала (почернение, ржавчина), заводские аналоги лишены подобных проблем.

Свойства ректификационной колонны

Материал и размеры. Цилиндр колонны, насадки, куб и дистилляторы обязательно делают из пищевого, нержавеющего, безопасного при нагревании (равномерно расширяется) сплава. В самодельных конструкциях в качестве куба чаще всего используются бидоны и скороварки.

Минимальная длина трубы домашней ректификационной колонны – 120-150 см, диаметр – 30-40 мм.

Система нагрева. В процессе ректификации очень важно контролировать и быстро регулировать мощность нагрева. Поэтому самым удачным решением является нагрев с помощью ТЭНов, вмонтированных в нижнюю часть куба. Подвод тепла через газовую плиту не рекомендуется, поскольку не позволяет быстро менять температурный диапазон (высокая инертность системы).

Контроль процесса. Во время ректификации важно следовать инструкции производителя колонны, в которой обязательно указываются особенности эксплуатации, мощность нагрева, флегмовое число и производительность модели.

Термометр позволяет точно контролировать процесс отбора фракций

Термометр позволяет точно контролировать процесс отбора фракций Очень сложно контролировать процесс ректификации без двух простейших приспособлений – термометра (помогает определить правильную степень нагрева) и спиртометра (измеряет крепость полученного спирта).

Производительность. Не зависит от размеров колонны, поскольку, чем выше царга (труба), тем больше физических тарелок находится внутри, следовательно, качественнее очистка. На производительность влияет мощность нагрева, которая определяет скорость движения потоков пара и флегмы. Но при переизбытке подаваемой мощности колонна захлебывается (перестает работать).

Средние значения производительности домашних ректификационных колон – 1 литр в час при мощности нагрева 1 кВт.

Влияние давления. Температура кипения жидкостей зависит от давления. Для успешной ректификации спирта давление вверху колонны должно быть приближено к атмосферному – 720-780 мм.рт.ст. В противном случае при уменьшении давления снизится плотность паров и увеличится скорость испарения, что может стать причиной захлебывания колонны. При слишком высоком давлении падает скорость испарения, делая работу устройства неэффективной (нет разделения смеси на фракции). Для поддержания правильного давления каждая колонна для ректификации спирта оборудована трубкой связи с атмосферой.

О возможности самодельной сборки. Теоретически, ректификационная колонна не является очень сложным устройством. Конструкции успешно реализуются умельцами в домашних условиях.

Но на практике без понимания физических основ процесса ректификации, правильных расчетов параметров оборудования, подбора материалов и качественной сборки узлов, использование самодельной ректификационной колоны превращается опасное занятие. Даже одна ошибка может привести к пожару, взрыву или ожогам.

В плане безопасности прошедшие испытания (имеют подтверждающую документацию) заводские колонны надежнее, к тому же поставляются с инструкцией (должна быть подробной). Риск возникновения критической ситуации сводится только к двум факторам – правильной сборке и эксплуатации согласно инструкции, но это проблема почти всех бытовых приборов, а не только колонн или самогонных аппаратов.

Принцип работы ректификационной колонны

Куб наполняют максимум на 2/3 объема. Перед включением установки обязательно проверяют герметичность соединений и сборки, перекрывают узел отбора дистиллята и подают охлаждающую воду. Только после этого можно начать нагрев куба.

Оптимальная крепость подаваемой в колонну спиртосодержащей смеси – 35-45%. То есть в любом случае перед ректификацией требуется дистилляция браги. Полученный продукт (спирт-сырец) потом перерабатывают на колонне, получая почти чистый спирт.

Это значит, что домашняя ректификационная колонна не является полной заменой классического самогонного аппарата (дистиллятора) и может рассматриваться лишь как дополнительная ступень очистки, более качественно заменяющая повторную дистилляцию (вторую перегонку), но нивелирующая органолептические свойства напитка.

Справедливости ради отмечу, что большинство современных моделей ректификационных колон предполагают работу в режиме самогонного аппарата. Для перехода к дистилляции нужно лишь перекрыть штуцер соединения с атмосферой и открыть узел отбора дистиллята.

Если одновременно перекрыть оба штуцера, то нагретая колонна может взорваться из-за избыточного давления! Не допускайте подобных ошибок!

На промышленных установках непрерывного действия зачастую брагу перегоняют сразу, но это возможно благодаря гигантским размерам и особенностям конструкции. Например, стандартом считается труба 80 метров высоты и 6 метров диаметра, в которой установлено в разы больше контактных элементов, чем на ректификационных колоннах для дома.

Размер имеет значение. Возможности спиртзаводов в плане очистки куба больше, чем при домашней ректификации

Размер имеет значение. Возможности спиртзаводов в плане очистки куба больше, чем при домашней ректификации После включения жидкость в кубе доводится нагревателем до кипения. Образовавшийся пар поднимается вверх по колонне, затем попадает в дефлегматор, где конденсируется (появляется флегма) и по стенкам трубы возвращается в жидком виде в нижнюю часть колонны, на обратном пути контактируя с поднимающимся паром на тарелках или насадках. Под действием нагревателя флегма снова становится паром, а пар вверху опять конденсируется дефлегматором. Процесс становится циклическим, оба потока непрерывно контактируют друг с другом.

После стабилизации (пара и флегмы достаточно для равновесного состояния) в верхней части колонны скапливаются чистые (разделенные) фракции с самой низкой температурой кипения (метиловый спирт, уксусный альдегид, эфиры, этиловый спирт), внизу – с самой высокой (сивушные масла). По мере отбора нижние фракции постепенно поднимаются вверх по колонне.

В большинстве случаев стабильной (можно начинать отбор) считается колонна, в которой температура не меняется на протяжении 10 минут (общее время прогрева – 20-60 минут). До этого момента устройство работает «само на себя», создавая потоки пара и флегмы, которые стремятся к равновесию. После стабилизации начинается отбор головной фракции, содержащей вредные вещества: эфиры, альдегиды и метиловый спирт.

Ректификационная колонна не избавляет от необходимости разделять выход на фракции. Как и в случае с обычным самогонным аппаратом приходится собирать «голову», «тело» и «хвост». Разница только в чистоте выхода. При ректификации фракции не «смазываются» – вещества с близкой, но хотя бы на десятую долю градуса разной температурой кипения не пересекаются, поэтому при отборе «тела» получается почти чистый спирт. Во время обычной дистилляции разделить выход на фракции, состоящие только из одного вещества, невозможно физически какая бы конструкция не использовалась.

Если колонна выведена на оптимальный режим работы, то при отборе «тела» трудностей не возникает, так как температура всё время стабильна.

Нижние фракции («хвосты») при ректификации отбирают, ориентируясь по температуре или по запаху, но в отличие от дистилляции эти вещества не содержат спирта.

Возвращение спирту органолептических свойств. Зачастую «хвосты» требуются, чтобы вернуть спирту-ректификату «душу» – аромат и вкус исходного сырья, например, яблока или винограда. После завершения процесса в чистый спирт добавляют некоторое количество собранных хвостовых фракций. Концентрацию рассчитывают эмпирическим путем, экспериментируя на небольшом количестве продукта.

Преимущество ректификации в возможности добыть практически весь содержащийся в жидкости спирт без потери его качества. Это значит, что «головы» и «хвосты», полученные на самогонном аппарате, можно переработать на ректификационной колонне и получить безопасный для здоровья этиловый спирт.

Захлебывание ректификационной колонны

Каждая конструкция имеет предельную скорость движения пара, после которой течение флегмы в кубе сначала замедляется, а потом и вовсе прекращается. Жидкость накапливается в ректификационной части колонны и происходит «захлебывание» – прекращение тепломассообменного процесса. Внутри происходит резкий перепад давления, появляется посторонний шум или бульканье.

Причины захлебывания ректификационной колонны:

- превышение допустимой мощности нагрева (встречается наиболее часто);

- засорение нижней части устройства и переполнение куба;

- очень низкое атмосферное давление (характерно для высокогорий);

- напряжение в сети выше 220В – в результате мощность ТЭНов возрастает;

- конструктивные ошибки и неисправности.

§ 13.2 Ректификационные колонны: их устройство и работа

Как было сказано выше, ректификация осуществляется в специальных аппаратах - ректификационных колоннах, которые являются основными элементами ректификационных установок.

Процесс ректификации может осуществляться периодически и непрерывно, независимо от типа и конструкции ректификационных колонн. Рассмотрим процесс непрерывной ректификации, с помощью которого происходит разделение жидких смесей в промышленности.

Ректификационная колонна - вертикальный цилиндрический аппарат со сварным (или сборным) корпусом, в котором расположены массо- и теплообменные устройства (горизонтальные тарелки 2 или насадка). В нижней части колонны (рис. 13.3) имеется куб 3, в котором происходит кипение кубовой жидкости. Нагревание в кубе осуществляется за счет глухого пара, находящегося в змеевике или в кожухотрубчатом подогревателе-кипятильнике. Неотъемлемой частью ректификационной колонны является дефлегматор 7, предназначенный для конденсации пара, выходящего из колонны.

Ректификационная тарельчатая колонна работает следующим образом. Куб постоянно подогревается, и кубовая жидкость кипит. Образующийся в кубе пар поднимается вверх по колонне. Предварительно нагревается до кипения исходная смесь, подлежащая разделению. Она подается на питательную тарелку 5, которая делит колонну на две части: нижнюю (исчерпывающую) 4 и верхнюю (укрепляющую) 6. Исходная смесь с питательной тарелки стекает на нижележащие тарелки, взаимодействуя на своем пути с, движущимся снизу вверх паром. В результате этого взаимодействия пар обогащается легколетучим компонентом, а стекающая вниз жидкость, обедняясь этим компонентом, обогащается труднолетучим. В нижней части колонны идет процесс извлечения (исчерпывания) легколетучего компонента из исходной смеси и переход его в пар. Некоторая часть готового продукта (ректификата) подается на орошение верхней части колонны.

Жидкость, поступающую на орошение верха колонны и перетекающую по колонне сверху вниз, называют флегмой. Пар, взаимодействуя с флегмой на всех тарелках верхней части колонны, обогащается (укрепляется) легколетучим компонентом. Пар, выходящий из колонны, направляется в дефлегматор 7, в котором осуществляется его конденсация. Образующийся дистиллят делится на два потока: один в виде продукта направляется на дальнейшее охлаждение и на склад готовой продукции, другой направляется обратно в колонну в качестве флегмы.

Важнейшим элементов тарельчатой ректификационной колонны является тарелка, поскольку именно на ней происходит взаимодействие пара с жидкостью. На рис. 13.4 изображена схема устройства и работы колпачковой тарелки. Она имеет дно 1, герметически соединенное с корпусом колонны 4, паровые патрубки 2 и сливные патрубки 5. Паровые патрубки предназначены для пропускания поднимающихся с нижней тарелки паров. По сливным патрубкам жидкость стекает с вышележащей тарелки на нижележащую. На каждый паровой патрубок монтируется колпачок 3, с помощью которого пары направляются в жидкость, барботируют через нее, охлаждаются и частично конденсируются. Дно каждой тарелки обогревается парами нижележащей тарелки. Кроме того, при частичной конденсации пара выделяется тепло. За счет этого тепла жидкость на каждой тарелке кипит, образуя свои пары, которые смешиваются с парами, поступившими с нижележащей тарелки. Уровень жидкости на тарелке поддерживается с помощью сливных патрубков.

Рис. 13.3. Схема ректификационной колонны: / - корпус; 2 - тарелки; 3 - куб; 4, 6 - исчерпывающая и укрепляющая части колонны; 5 -питательная тарелка; 7 - дефлегматор

Процессы, протекающие на тарелке, можно описать следующим образом (см. рис. 13.4). Пусть на тарелку поступают пары состава Л с нижней тарелки, а с верхней тарелки по переливной трубке стекает жидкость состава В. В результате взаимодействия пара А с жидкостью В (пар, барботируя через жидкость, частично ее испарит, а сам частично сконденсируется) образуется новый пар состава С и новая жидкость состава D , находящиеся в равновесии. В результате работы тарелки новый пар С богаче легколетучим веществом по сравнению с поступившим с нижней тарелки паром А, то есть на тарелке пар С обогатился легколетучим веществом. Новая жидкость D , наоборот, стала беднее легколетучим веществом по сравнению с поступившей с верхней тарелки жидкостью В, то есть на тарелке жидкость обедняется легколетучим и обогащается труднолетучим компонентом. Короче, работа тарелки сводится к обогащению пара и обеднению жидкости легколетучим компонентом.

Рис. 13.4. Схема устройства и работы колпачковой тарелки: /- дно тарелки; 2 -паровой патрубок;

3 - колпачок; 4 - корпус колонны; 5 - сливной патрубок

Рис. 13.5. Изображение работы ректификационной тарелки на диаграмме у -х: 1 - равновесная кривая;

2 - линия рабочих концентраций

Тарелка, на которой достигается состояние равновесия между поднимающимися с нее парами и стекающей жидкостью, называется теоретической. В реальных условиях из-за кратковременного взаимодействия пара с жидкостью на тарелках не достигается состояние равновесия. Разделение смеси на реальной тарелке идет менее интенсивно, чем на теоретической. Поэтому для выполнения: работы одной теоретической тарелки требуется больше чем одна реальная тарелка.

На рис. 13.5 изображена работа ректификационной тарелки с использованием диаграммы у -х. Теоретической тарелке соответствует заштрихованный прямоугольный треугольник, катетами которого являются величина приращения концентрации легколетучего компонента в паре, равная ус -y а , и величина уменьшения концентрации легколетучего компонента в жидкости, равная x B - x D . Отрезки, соответствующие указанным изменениям концентраций, сходятся на равновесной кривой. Тем самым предполагается, что фазы, покидающие тарелку, находятся в состоянии равновесия. Однако в действительности состояние равновесия не достигается, и отрезки изменения концентраций не достигают равновесной кривой. То есть рабочей (действительной) тарелке будет соответствовать меньший треугольник, чем тот, который изображен

на рис. 13.5.

Конструкции тарелок ректификационных колонн весьма разнообразны. Рассмотрим кратко основные из них.

Колонны с колпачковыми тарелками широко применяются в промышленности. Использование колпачков обеспечивает хороший контакт между паром и жидкостью, эффективное перемешивание на тарелке и интенсивный массообмен между фазами. По форме колпачки могут быть круглыми, многогранными и прямоугольными, тарелки - одно- и многоколпачковыми.

Тарелка с желобчатыми колпачками показана рис. 13.6. Пар с нижней тарелки проходит в зазоры и попадает в верхние (опрокинутые) желоба, которые направляют его в нижние желоба, заполненные жидкостью. Здесь пар барботирует через жидкость, что обеспечивает интенсивный массообмен. Уровень жидкости на тарелке поддерживается переливным устройством.

Колонны с ситчатыми тарелками показаны на рис. 13.7. Тарелки имеют большое количество отверстий малого диаметра (от 0,8 до 3 мм). Давление пара и скорость его прохода через отверстия должны находиться в соответствии с давлением жидкости на тарелке: пар должен преодолевать давление жидкости и препятствовать ее утечке через отверстия на нижележащую тарелку. Поэтому ситчатые тарелки требуют соответствующего регулирования и весьма чувствительны к изменению режима. В случае уменьшения давления пара жидкость с ситчатых тарелок уходит вниз. Ситчатые-тарелки чувствительны к загрязнениям (осадкам), которые могут забивать отверстия, создавая условия образования повышенных давлений. Все это ограничивает их применение.

Насадочные колонны (рис. 13.8) отличаются тем, что в них роль тарелок выполняет так называемая «насадка». В качестве насадки используют специальные керамические кольца (кольца Рашига), шарики, короткие трубки, кубики, тела седловидной, спиралевидной и т. п. формы, изготовленные из разнообразных материалов (фарфора, стекла, металла, пластмассы и др.).

Пар поступает в нижнюю часть колонны из выносного кипятильника и движется вверх по колонне навстречу стекающей жидкости. Распределяясь по большой поверхности, образуемой насадочными телами, пар интенсивно контактирует с жидкостью, обмениваясь компонентами. Насадка должна иметь большую поверхность в единице объема, оказывать малое гидравлическое сопротивление, быть стойкой к химическому воздействию жидкости и пара, обладать высокой механической прочностью, иметь невысокую стоимость.

Насадочные колонны имеют небольшое гидравлическое сопротивление, удобны в эксплуатации: легко опорожняются, промываются, продуваются, очищаются.

Рис. 13.6. Тарелка с желобчатыми колпачками: а - общий вид; б - продольный разрез; в - схема работы тарелки

Рис. 13.7. Схема устройства ситчатой тарелки: / - корпус колонны; 2 - тарелка; 3 - сливная труба; 4 - гидравлический затвор; 5 - отверстия

Рис. 13.8. Схема насадочной ректификационной колонны: 1 - корпус; 2 - ввод начальной смеси; 3 - пар; 4 - орошение; 5 - решетка; 6 - насадка; 7-отвод высококипящего продукта j-. 8 - выносной кипятильник

Ректификационная колонна разработана почти 200 лет назад и за свою историю исправно послужила людям для получения очищенных жидкостей различного типа.

Основное назначение такой установки – это промышленное производство (нефтепереработка, химическая индустрия, нефтехимия, пивоварение и т.д.). В быту небольшие устройства активно используют любители качественного самогона. Покупные или самодельные колонны позволяют получить практически чистый спирт в домашних условиях.

В быту небольшие устройства активно используют любители качественного самогона. Покупные или самодельные колонны позволяют получить практически чистый спирт в домашних условиях.

Как работает это устройство подробно рассмотрим в данной статье.

Ректификационный аппарат колонного типа или просто ректификационная колонна представляет собой вертикально установленный цилиндр, внутри которого с помощью различных устройств и узлов достигается очистка жидкостей.

Важно! Механизм очистки основывается на процессе ректификации, т.е. разделении многокомпоненных смесей в результате теплового и массового обмена контактирующих потоков пара и жидкости.

Любая жидкость неоднородного состава представляет собой смесь нескольких компонентов.

Так самогон является смесью этилового и других спиртов, эфиров, альдегидов, сивушных масел и других веществ:

- Каждый компонент имеет свою температуру кипения и удельный вес.

- По последнему показателю производится распределение на легкие и тяжелые фракции.

- При нагревании до температуры кипения жидкость превращается в пар, который также характеризуется разным удельным весом, определяющим их летучесть.

- Жидкости с низкой температурой кипения (низкокипящие) выделяет легколетучий пар, а высококипящие компоненты – труднолетучие пары.

Процесс ректификации основывается на противоположном направлении потоков пара и жидкости (флегмы, образующейся в результате конденсации пара), что видно на схеме.

Пар устремляется вверх, а жидкость скатывается вниз. Эти естественные потоки в вертикальном цилиндре контактируют друг с другом, что по законам физики сопровождается тепловым и массовым обменом, стремящимся уравновесить систему.

- Пар, поднимаясь по трубе, обогащается легколетучими компонентами, теряя более тяжелые, труднолетучие ингредиенты, которые растворяются и конденсируются в менее нагретой жидкости и устремляются вместе с ней вниз.

- При достаточной высоте цилиндра до верха должен дойти только один, самый легколетучий пар.

- Здесь его можно искусственно конденсировать, превращая в однородную жидкость.

- Жидкость, стекаемая в нижнюю часть, опять подвергается разогреву, и стартует новый цикл ректификации.

Таким образом, обеспечивается многократность процесса, что позволяет, в конце концов, максимально очистить всю жидкость, выделив наиболее легкую фракцию. В нефти это бензин, в самогоне – этиловый спирт.

Принцип работы

Ректификационная колонна позволяет реализовать процесс ректификации на практике. Конструктивно она представляет собой цилиндр, в котором располагается куб, куда подается и где разогревается жидкость, и дефлегматор, где образуется жидкий конденсат (флегма).

Кроме того, предусматриваются контактные элементы, обеспечивающие процесс конденсации, сбора жидкости и повторного испарения.

Работает ректификационная колонна следующим образом:

- Куб заполняется исходным сырьем (примерно на 2/3 объема) и разогревается до температуры кипения жидкости.

- Испарение поднимается вверх, а встретившись с дефлегматором, частично конденсируется, превращаясь в флегму, которая стекает по стенкам цилиндра вниз.

- Данный процесс по мере подъема пара по цилиндру происходит несколько раз, причем вначале конденсируются наиболее тяжелые фракции. До верха колонны доходит самая легкая фракция.

- Во время работы установки, в ее цилиндре одновременно находятся пары, флегма, исходное сырье и очищенный, конечный продукт. Пары и флегма создают взаимнопротивоположные потоки.

- В начальный период (до стабилизации процесса) рекомендуется не производить отбор конечного продукта, который обогащает флегму и ускоряет достижения равновесного режима тепломассообмена.

Справка! Эффективность работы колонны можно выразить флегмовым числом, т.е. отношением объема флегмы к количеству отводимого готового продукта.

Для стабильной работы установки этот показатель поддерживается на уровне 3, что обеспечивает при обороте не более 25% очищенной жидкости.

Флегма, опустившись вниз, опять нагревается до кипения. Очередная порция пара поднимается вверх, начиная новый цикл.

Если очищается самогон, то в самом низу колонны с самого начала процесса оседают самые тяжелые компоненты (сивушные масла).

Более легкие фракции (метиловый спирт, эфиры, альдегиды) распределяются вдоль трубы. Они постепенно стекают вниз при уравновешивании температуры в течение 9-12 минут. Общая продолжительность разогрева куба составляет 25-55 минут.

Разница между дистилляцией и ректификацией спирта

Наиболее распространенными способами очистки жидкостей являются дистилляция и ректификация . Эти технологии во многом похожи, что порой вызывает совмещение понятий, что совершенно неверно.

Принципиальные различия в механизме процесса приводят к тому, что конечный продукт при ректификации имеет значительно более глубокую очистку и высокое качество по сравнению с дистилляцией.

Дело в том, что при дистилляции даже не кипящая жидкость частично испаряется, а значит, в любом случае, определенное количество различных фракций оказывается в очищенной жидкости. Для того чтобы достичь хорошего качества, требуется проведение до 6-7 процедур.

Ректификация обеспечивает получение чистого, однородного продукта за один проход. При очистке самогона указанный эффект существенно сказывается на крепости:

- Так при одной дистилляционной перегонке она не превышает 35-40%, при двух – до 50-55%, трех – до 70%.

- Крепость 90-95% (спирт) достигается после не менее 5 перегонок.

- Ректификационная колонна позволяет получить практически чистый спирт за один цикл. Кроме того при дистилляции сохраняется вкус и запах исходного сырья.

Способ дистилляции имеет и определенные положительные стороны:

- Даже многочисленные перегонки при соблюдении технологии позволяют терять не более 20-22% жидкости.

- Потери в ректификационных установках значительно выше – могут достигать 32-35%.

- Надо отметить и простоту технологии. Ректификация требует значительно более сложного и дорогостоящего оборудования.

Посмотрите видео, в котором опытный самогонщик сравнивает процессы дистилляции и ректификации и дает советы по выбору аппарата для перегонки самогона:

Важные характеристики колонны

Общий принцип конструирования современных ректификационных колонн сохраняется неизменным. Целью совершенствования установок становится повышение производительности, глубины очистки, выхода и стабильности качества конечного продукта.

Решение поставленных задач достигается движением в нескольких направлениях.

Размеры и материалы

Для соблюдения всех технологических режимов важно иметь максимально возможную высоту рабочего цилиндра, а также оптимальное сочетание ее с диаметром.

По размеру различаются:

- промышленные,

- бытовые установки.

Для домашних условий необходимы миниатюрные аппараты.

Их высота находится в пределах 1,2-1,6 м. При меньших размерах качественного разделения фракций достичь невозможно. Диаметр трубы может составлять от 3-5 см до 0,3-0,5 м.

Важно! Самый лучший материал для изготовления колонны – нержавеющие сплавы с разрешением использования в пищевой промышленности. Они не выделяют вредных веществ при любых, агрессивных воздействиях.

Нагревательная система

При организации нагрева куба с сырьем важное значение имеют 2 фактора:

- достаточная мощность,

- возможность плавной регулировки.

Газовый источник энергии сложно регулировать, а потому чаще используются электрические нагревательные элементы (ТЭНы). Нормальная мощность устанавливается из такого расчета 4 кВт на куб объемом 50 л.

Производительность

Она напрямую связана с мощностью ТЭНов и размеров колонны. Чем быстрее будут передвигаться потоки по трубе, тем выше производительность.

Кроме того, она повышается при использовании непрерывной технологии, для чего предусматриваются специальные приспособления для подачи сырья и своевременного отвода готового продукта.

Качество очистки

Оно зависит от количества одновременно протекающих процессов конденсации за один проход цилиндра, что определяется количеством соответствующих контактных элементов.

В хороших установках устанавливается не менее 7-8 таких зон.

Контроль процесса

Для обеспечения необходимого контроля во всех зонах устанавливаются термометры. Для поддержания стабильного режима монтируется автоматическая система.

Давление

Ректификационный процесс будет протекать нормально при поддержании стабильного внутреннего давления в интервале 725-785 мм.рт.ст.

При этом повышенное давление обеспечивается в нижней части, где накапливаются тяжелые фракции, а минимальное – наверху, куда направляется легкий пар.

В промышленных установках вверху колонны вообще может создаваться вакуум, но наиболее рационально поддерживать нормальное атмосферное давление.

При эксплуатации ректификационных колонн надо учитывать, что наиболее активно процесс протекает при стабилизации условий и равенстве температур встречных потоков.

Быстрота стабилизации режима считается одним из важнейших показателей качественной, современной установки.

Контактные устройства (тарелки и насадки)

Контактные элементы в ректификационной колонне участвуют в формировании баланса жидкости и пара, а также в концентрации пара.

Каждый такой элемент ограничивает определенную зону, в которой протекает своеобразный цикл дистилляции – испарение и последующая конденсация отдельной фракции , при этом часто пара пересекает эту границу и движется вверх, вовлекая в свой поток легколетучие компоненты.

В любой подобной зоне устанавливается определенное равновесие.

Справка! Основной эффект обеспечивается за счет увеличения площади фазных контактов, что активизирует тепловой и массовый обмен.

Основными являются следующие контактные элементы:

- Теоретическая тарелка . По сути это сформированная равновесная зона без установки дополнительной детали. Для получения хорошо очищенного алкогольного напитка организуется от 24 до 32 таких зон.

- Физическая тарелка. Это реальная деталь тарельчатой формы, в которой накапливается жидкостный слой. Пар вынужденно проходи сквозь него, что проявляется многочисленными пузырьками. Данный вариант обеспечивает достаточно большую контактную площадь. Для получения полноценного, чистого спирта в колонне надо установить до 45-55 физических тарелок.

- Насадки. Данные контактные элементы в основном предназначены для обеспечения процесса конденсации пара. Они гораздо меньше, чем тарелки, оказывают сопротивление паровому потоку. В колоннах может использоваться несколько разновидностей – кольцо, сетка, спираль. В самодельных аппаратах нередко ставится «решето» — диск с многочисленными отверстиями. Одним из лучших материалов для насадок считается медь. Можно применить медные сплавы или алюминий.

Тарельчатые контактные элементы монтируются в основном в промышленных колоннах, имеющих большую высоту и достаточный диаметр для их установки.

В бытовых аппаратах (покупных и самодельных) приоритет отдается насадкам, которые можно закрепить в трубе диаметром 4-5 см.

Как добиться лучшего результата?

При эксплуатации ректификационной колонны требуется соблюдать определенные меры, позволяющие добиваться нормального режима ее работы и получения качественного конечного продукта.

Особо следует выделить мероприятия в следующих направлениях.

Исключение «захлебывания» установки

Эта «болезнь» связана с замедлением и прекращением стекания флегмы, что приводит к ее накоплению в цилиндре и блокированию парового потока. В результате «захлебывания» внутри колонны повышается давление, появляется громкое булькание и шум.

Явление может провоцироваться такими причинами:

- Превышение допустимой скорости движения парового потока, что может вызываться чрезмерным нагревом жидкости в кубе;

- Излишнее наполнение куба исходным сырьем или засоры в нижней зоне трубы;

- Слишком маленькое давление в нижней части колонны, что характерно для высокогорных условий;

- Повышение напряжения в питающей электросети, что вызывает незапланированное повышение мощности нагревательного элемента;

- Нарушения в конструкции или технологии.

Избежать данного неприятного явления помогает установка автоматического контроля и регулирования процесса. Особое внимание уделяется нагреву сырья и наполнению куба.

Своевременное выведение готового продукта и оседающих тяжелых фракций

В первом случае, методика проста – на начальном этапе (до стабилизации температуры и давления) только четверть легколетучих паров конденсируется с конечным продуктом и выводится наружу, а далее – отводится максимальный его объем.

Появление осадка из тяжелых фракций выявлять сложнее. Ориентироваться приходится на запах и цвет жидкости в самом низу колонны.

Правильная подготовка установки к пуску

Перед началом ректификации необходимо проверить состояние аппарата, прежде всего, герметичность колонны. Для проверки перекрывается вывод готового продукта и закачивается холодная вода.

Только убедившись в герметичности установки можно приступать к заливке сырья и нагреву куба.

Не следует ждать от бытового аппарата чудес и замены им самогонного аппарата. Минимальная крепость исходной жидкости должна быть не меньше 30%, в противном случае на выходе не получится продукт, по крепости близкий к чистому спирту.

Важно! Не следует в куб заливать брагу, не прошедшую первичную дистилляцию.

При изготовлении установки своими руками нельзя допускать потери тепловой энергии через корпус колонны. Особенно важно защитить нижнюю часть, т.е. зону до первого дефлегматора.

- пенопласт,

- пеноизол,

- современные фольгированные утеплители.

Ректификационные колонны позволяют глубоко очистить жидкости или выделить легкую фракцию. В промышленных условиях они находят применения во многих отраслях, в т.ч. с их помощью обеспечивается нефтепереработка, изготавливается качественный спирт.